SMT貼片加工淺析選用烙鐵和使用技巧

要做好手工焊接����,必需掌握一些基本的技巧與經(jīng)驗(yàn)。

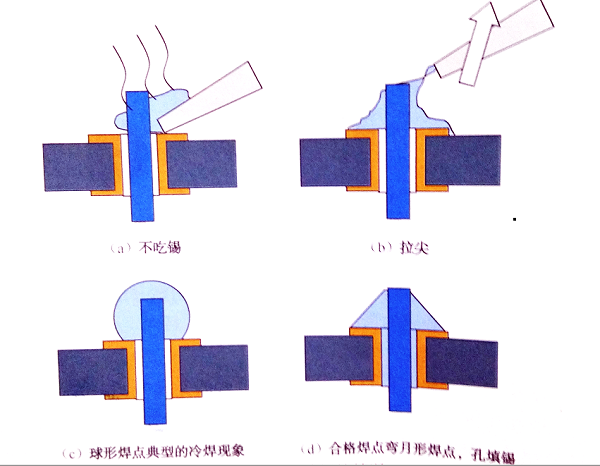

手工焊接操作中最常見(jiàn)的兩種不良狀況包括:

(1)導(dǎo)線沒(méi)有吸收錫,焊盤沒(méi)有被潤(rùn)濕;(2)拿掉烙鐵時(shí)�,焊點(diǎn)會(huì)拉長(zhǎng),如圖1(a)���、(b)所示�。這兩種情況大致都與使用的烙鐵有關(guān)���,即烙鐵功率不足或者功率補(bǔ)償不足���。

烙鐵是否合適可以通過(guò)測(cè)試其在3至5秒內(nèi)能否濕潤(rùn)來(lái)判斷。如果烙鐵無(wú)法在3秒內(nèi)將焊接件加熱至足以"吃錫"的程度����,就應(yīng)該更換功率更大的烙鐵。一味延長(zhǎng)焊接時(shí)間或提高烙鐵的溫度并不是一個(gè)好的選擇�����。長(zhǎng)期加熱會(huì)容易損壞元器件���,尤其是那些包含塑料元器件的����,如繼電器、同軸插座���、接插件,還會(huì)對(duì)PCB造成損傷���。提高烙鐵溫度會(huì)縮短其壽命��,同時(shí)也容易使焊劑炭化����。一般設(shè)置烙鐵頭的溫度為350至380攝氏度���,最高不要超過(guò)450攝氏度�����。

在一般的車間里��,應(yīng)該準(zhǔn)備三種不同功率的烙鐵設(shè)備:25至45瓦�、60至100瓦以及120至150瓦的���。

(1)適用于焊接片式元器件和QFP的功率范圍在25到45瓦之間���。

(2)適用于焊接熱導(dǎo)率較高的元器件���,功率范圍為60到100瓦。

(3)功率范圍為120~150瓦特�,適用于焊接熱導(dǎo)率較高的元器件,如銅柱和同軸連接器��。

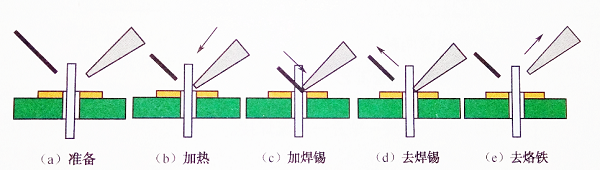

使用烙鐵的步驟如下:

正確的操作方法可以被概括為“五步法”���,具體如圖2所示�����。首先����,需要將烙鐵加溫到適當(dāng)?shù)臏囟?����,然后將其接觸到需要焊接的導(dǎo)線或焊盤上���。接下來(lái)��,可以開始將錫絲送入焊接區(qū)域�����。

在實(shí)際的焊接過(guò)程中����,大多數(shù)操作者會(huì)同時(shí)將烙鐵頭和焊錫絲放置在焊盤上進(jìn)行焊接�,這就是所謂的“三步法”。無(wú)論是使用“五步法”還是“三步法”�����,重要的一點(diǎn)是不能在懸空的烙鐵頭上加錫���,因?yàn)檫@樣容易導(dǎo)致焊劑炭化�����。由于懸空的烙鐵頭溫度很高����。

在使用時(shí)��,務(wù)必保持烙鐵頭的清潔,保持其上的焊錫���。如果烙鐵頭產(chǎn)生了氧化層��,不僅會(huì)影響加溫效果�����,還會(huì)影響焊接效果�����。所以要定期清洗烙鐵頭�。

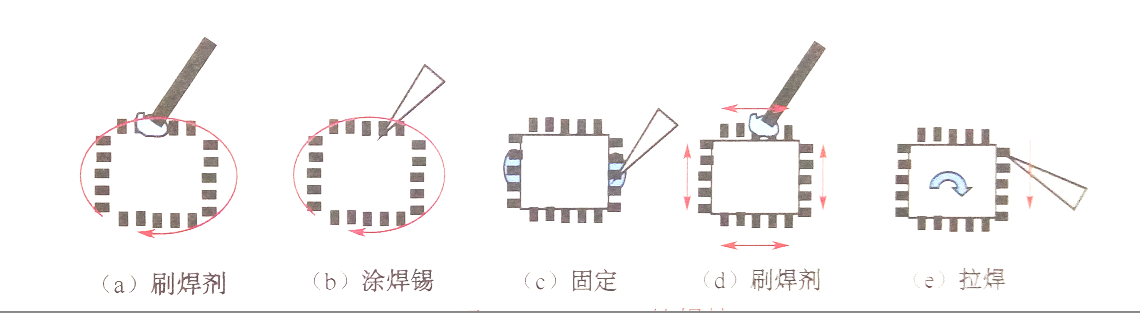

焊接QFP元件

提高水浸性能是工藝的關(guān)鍵要素����。

一般的工藝流程:

(1) 在PCB焊盤上提前涂抹焊劑,具體如圖3(a)所示�����。

(2) 可以使用直徑為0.5mm的焊錫絲來(lái)涂抹焊盤表面�����,以提高其浸潤(rùn)能力,如圖3 (b)所示�����。

(3) 手工將貼片粘貼在兩個(gè)對(duì)稱位置�,并進(jìn)行焊接固定,參考圖3 (c)����。

(4)在引腳上涂上錫并涂抹焊劑,這是確保沒(méi)有生成錫屑和橋連的關(guān)鍵步驟�����,如圖3(d)所示���。

(5)拉焊時(shí),從一角開始使用烙鐵進(jìn)行焊接����,具體操作參見(jiàn)圖3(e)。

如果焊盤表面比較平整����,就可以跳過(guò)步驟1和步驟2�,不需要對(duì)焊盤進(jìn)行修整���。

13913128991

13913128991