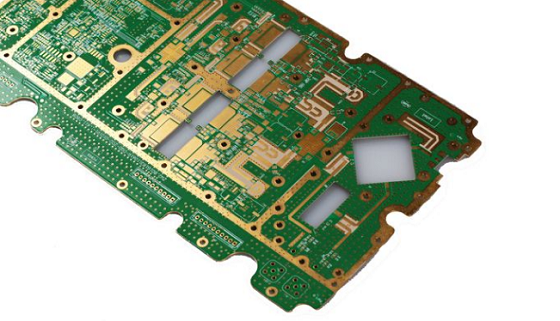

供電源電路板通常稱為電源板�����,其主要功能是處理電源發(fā)起功能的電路板����。電源板的SMT貼片加工工藝流程大致分為三個(gè)步驟:自動(dòng)貼片SMT元器件、波峰焊的插件��、手工處理階段�����。因此,在進(jìn)行電源板的貼片加工時(shí)�����,都需要滿足哪些工藝要求呢���?

1、首先需考慮電源主板PCB的耐溫標(biāo)準(zhǔn)是否符合客戶要求��,同時(shí)還需要確認(rèn)是否采用無(wú)鉛工藝�。此外,還需關(guān)注主板是否存在氣泡問(wèn)題���,特別要重點(diǎn)考慮膠紙板的工藝要求�。

2�����、SMT貼片加工器件的耐溫值完全符合板上零件的熔焊溫度需求(在222度左右40-90秒內(nèi)滿足����;承受溫度約為245度)。如客戶有特別要求����,應(yīng)提前通知并提供相關(guān)資料��。

3�����、電源板在進(jìn)行貼片加工時(shí)��,零件之間的間距要求為大料和配料之間不得小于1毫米����,而0805規(guī)格以下的零件之間的間距必須大于0.3毫米��。

4��、貼片加工時(shí)焊盤(pán)的設(shè)計(jì)要求包括:焊盤(pán)不能有過(guò)孔����,元器件焊盤(pán)邊緣不能存在漏錫孔,電源板的電路設(shè)計(jì)必須符合器件封裝的要求�����。

5�����、電源板的一側(cè)要求,傳輸邊不能出現(xiàn)缺陷���。

一些顧客的產(chǎn)品需要實(shí)施雙面貼裝工藝,通常會(huì)考慮選擇貼片廠商的生產(chǎn)能力和貼片機(jī)器的精準(zhǔn)度等功能進(jìn)行參考�。為了提高準(zhǔn)確度,電源板的PCBA制作流程包括以下兩面表層組裝工序:首先進(jìn)行A面的印刷焊膏�,接著貼片,再進(jìn)行回流焊接���,然后翻轉(zhuǎn)電路板��,接下來(lái)進(jìn)行B面的印刷焊錫膏�����,貼片����,最后進(jìn)行回流焊接���。

我們需要在現(xiàn)實(shí)工作和記錄中����,確定最適合的工藝要求和操作條件。

13913128991

13913128991